- č.8,zaolinská silnice,

ulice longxiang,

tongxiang, zhejiang, Čína - +86 573 89381086[email protected]

- StahováníPDF brožury

Ve stavebnictví jsou PPGI (předem potažená galvanizovaná ocelová cívka) a PPGL (předem potažená galvanizovaná ocelová cívka) vysoce upřednostňována pro jejich jedinečný výkon a ekonomiku. Jejich vysoká kvalita je však neoddělitelná od pokročilých výrobních procesů a přísné kontroly kvality.

Proces výroby: Analýza celého procesu od surovin na hotové výrobky

Výroba Construction PPGI / PPGL Cívka je složitý a vysoce automatizovaný proces zahrnující více klíčových kroků. Následuje podrobná analýza celého výrobního procesu:

Příprava substrátu: Substrát je základem cívek PPGI/PPGL a jeho kvalita přímo ovlivňuje výkon konečného produktu. Substrátem je obvykle ocelová ocel válcovaná za studena nebo hot-dip galvanizovaná ocel (PPGI) a galvanizovaná ocel (PPGL). Před vstupem do výrobní linky musí být substrát nakládán a odmazán, aby se odstranily oxidy povrchu a olejové skvrny, aby se zajistilo adhezi následných povlaků.

Chemické ošetření: Před povlakem musí být povrch substrátu chemicky ošetřen, aby se vytvořil jednotný film pro přeměnu fosfátu nebo chromanu. Tento krok nejen zvyšuje adhezi povlaku, ale také zlepšuje odolnost proti korozi substrátu.

Proces povlaku:

Potahování je jádro spojení produkce cívky PPGI/PPGL, která je rozdělena do tří fází: povlak primeru, vrchní nátěr a povlak na zádech:

Potahování primerů: Úlohou primeru je zvýšit adhezi mezi povlakem a substrátem a zároveň poskytovat předběžnou ochranu proti korozi.

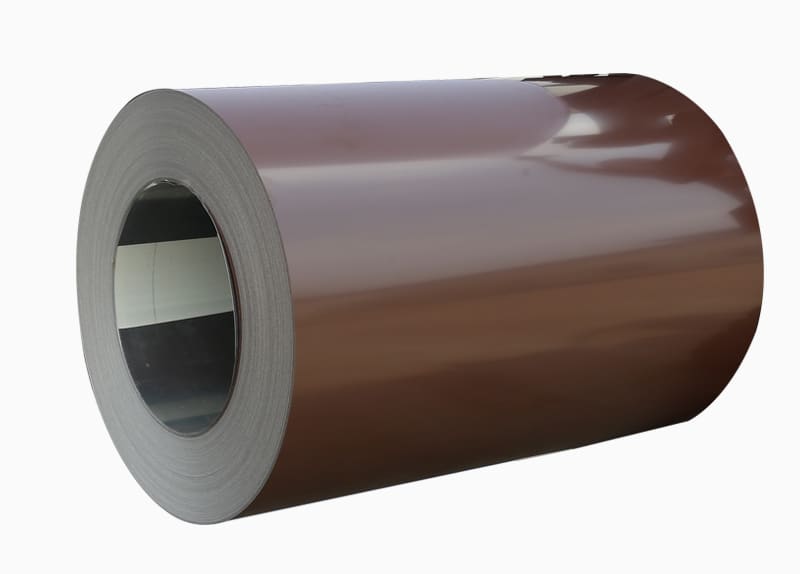

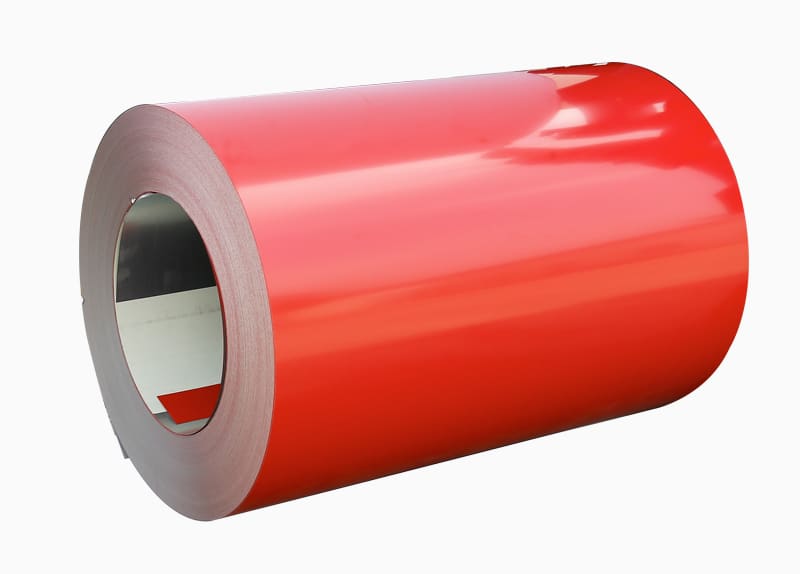

Vrchol Coat: Topcoat určuje vzhled a odolnost produktu počasí. Běžně používané povlaky zahrnují polyester (PE), polyester modifikovaný křemík (SMP) a fluorokarbon (PVDF).

Polak na backscoat: Backscoat se používá hlavně k ochraně zadní části substrátu, aby se zabránilo poškrábání během přepravy a instalace.

Vyléčení a chlazení:

Po povlaku bude cívka vyléčena v peci s vysokou teplotou, aby se plně vytvrzoval povlak. Následně je cívka ochlazena na teplotu místnosti chladicím zařízením, aby se zabránilo deformaci způsobené tepelným napětím.

Řezání a obaly:

A konečně, podle potřeb zákazníků je cívka nakrájena na určené velikosti a zabaleno do balení odolné vůči vlhkosti a odolným proti poškrábání pro přepravu a skladování.

Kontrola kvality: Klíčový faktor při určování výkonu produktu

Kontrola kvality cívek PPGI/PPGL se provádí v každém kroku výroby. Zde je několik klíčových bodů kontroly kvality:

Inspekce kvality substrátu:

Tloušťka, rovinnost a povrchová úprava substrátu musí splňovat standardy. Jakékoli drobné vady mohou vést ke snížení adheze povlaku nebo špatnému vzhledu.

Ovládání tloušťky povlaku:

Tloušťka povlaku přímo ovlivňuje výkon proti korozi a životnost produktu. Příliš tenký povlak, který je příliš tenký, nemůže poskytnout dostatečnou ochranu, zatímco příliš silný povlak může ovlivnit flexibilitu a výkon zpracování. Proto je nezbytná přesná kontrola tloušťky povlaku.

Teplota a čas vyléčení:

Teplota a čas během procesu vytvrzování je třeba přesně řídit. Příliš vysoká teplota nebo příliš dlouhá doba způsobí stárnutí povlaku, zatímco nedostatečná teplota může ovlivnit tvrdost a adhezi povlaku.

Detekce povrchových vad:

Během výrobního procesu se mohou objevit povrchové vady, jako jsou bubliny, ochabnutí a škrábance. Tyto problémy mohou být objeveny a opraveny včas prostřednictvím kombinace online detekčního zařízení a manuální kontroly.

Test povětrnostních povětrnostních povětrnostních povětrnostních testů: Dokončené cívky musí podstoupit přísné testy zvětrávání, včetně UV testů stárnutí, testů solného spreje a testů mokrého tepelného cyklu, aby byla zajištěna jejich spolehlivost ve skutečném použití.

Díky vysokému antikoroznímu výkonu jsou oblíbené ve stave...

PPGI / PPGL COIL celý název je předbarvený galvanizovaný ...

Přístav: Zhejiang, Čína Výhody naší předlakované pozin...

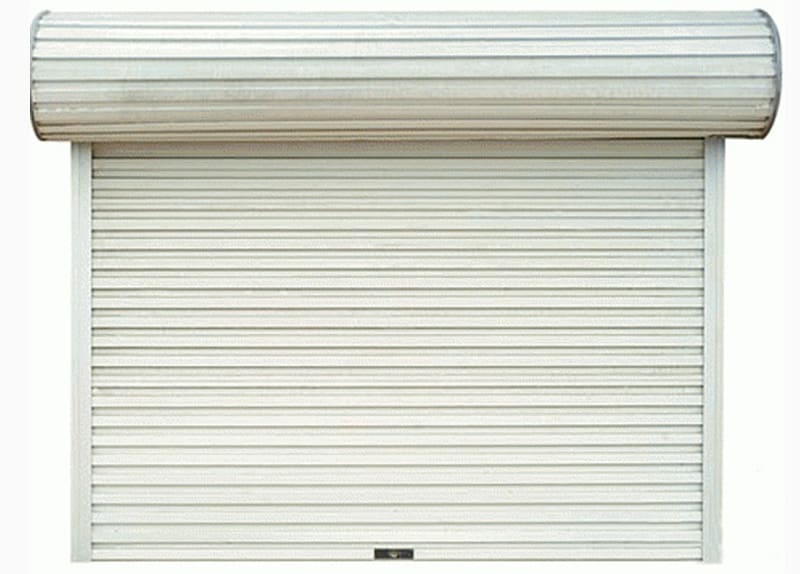

APLIKACE PPGI Konstrukce:Venku:Dílna, zemědělský sklad...